Ein „altersgerechter“ Mast für den Hexbeam

von Matthias Zwoch, DD7NT. Veröffentlicht am 13.10.2016

Ausgangssituation

Im September 2013 bestellte ich mir den Hexbeam, den damals Christian DL1ELU entwickelt hatte. Man kann den Beam und Ersatzteile dafür jetzt bei /1/ bestellen. Der Hexbeam kam auf einen 10m Aluminiummast, ein Yaesu-Rotor G450C wurde unten eingefügt und das ganze wurde in 2 Ebenen abgespannt, so dass sich der Mast frei in den Abspannungen drehen konnte. Diese Konstruktion hat 3 Jahre zuverlässig funktioniert und mit dem Beam kamen viele neue DX-Verbindungen ins Log.

Mein QTH liegt in einer dörflichen Randlage, nahezu an der höchsten Stelle des Ortes. Es gibt kaum Störnebel. Ein besonders hoher Aufbau des Beams war nicht erforderlich. Die Empfangssituation ist sehr gut. Meine Rapporte in unserer sonntäglichen S06-CW-Runde waren immer deutlich besser als die der Gegenstationen in innerstädtischer Lage. Allerdings ist das benachbarte Areal als „Frischluftkorridor“ ausgewiesen und so habe ich neben einigen dB besserem SNR auch „einige dB“ mehr Wind. Als der Wind gar zu heftig war, gab es Probleme.

Nachdem ich den Beam repariert und den verbogenen Mast gekürzt hatte, habe ich ihn bei Wind um 80 km/h immer heruntergelassen und am Boden verankert. Das Herunterlassen und Hochziehen des Mastes erwies sich aber als kräftezehrend – mit einer Hand musste der in Position geschobene Mast gehalten werden, mit der anderen wird die jeweilige Mastschelle mit dem Inbusschlüssel festgezogen. Spätestens beim untersten Mastsegment wird das zu einem mühsamen Kraftakt. Man muss dann das Gewicht des Beams und aller darüberliegenden Mastsegmente mit einer Hand halten. Gelingt es nicht oder fällt der Inbusschlüssel runter, geht es von neuem los. Das Herunterlassen der Mastsegmente funktionierte nur bei Windstille problemlos. Bei Wind verkanten die Segmente und das Einfahren gelingt nur mühsam, wenn die helfende XYL den Mast mit den Abspannseilen in eine senkrechte Position bringen kann. Zudem ist die mechanische Belastung des Rotors durch den gesamten Mast trotz Abspannung nicht zu vernachlässigen. Daher wurde der Beschluss gefasst, den Mast gegen eine komfortablere Konstruktion zu ersetzen, mit der Aufgaben wie Sicherung vor Sturm, Abstimmarbeiten, Wechsel des Speisekabels etc. stressfrei erledigt werden können.

Zielstellung

Eine für mich passende Lösung sah ich bei Hardy, DL1VDL. Er besitzt einen Stahlmast mit Schlitten, an dem er seine Antennen per Elektrowinde hinaufziehen kann. Seine Demonstration – einmal runter und wieder rauf – war überzeugend. Somit waren die Punkte Winde und Schlitten „gesetzt“. Meinen Hexbeam wollte ich ebenfalls weiter nutzen. Dafür kam als Mast nur einer mit dreieckigem Querschnitt infrage. Zwar habe ich an mehreren Stellen solche Maste lagern sehen, jedoch waren diese nicht vakant. Also habe ich mich nach einer Lösung umgesehen und fand sie schließlich bei der Bühnentechnik. Das TRUSS-System HD-43 (heavy duty) /2/ sollte laut Datenblatt die Lasten verkraften. Ich habe zuerst ein 2m Mastsegment diesem System bestellt um damit die weiteren Teile zu bauen und zu testen. Damit ging es an die Arbeit.

Fundament

Aller Anfang ist schwer bzw. in diesem Fall hart. Ein Stück neben dem bestehenden Mast wurde die Grube für das neue Fundament ausgehoben. Geplant waren 1x1x1,30m. Das orientiert sich an den Bauplänen anderer kommerziell vertriebener Masten und das Fundament sollte den frostfreien Bereich erreichen.

Bei ca.1m wurde die Arbeit schwierig. Nach Mutterboden und eiszeitlichem Schluff war die Grenze zum Granit erreicht. Mit Spitzhacke, Schweiß und Spaten gelang es noch 30cm tiefer zu kommen und die Zersetzungszone abzutragen. Die Grube wurde unten etwas erweitert, so dass sich eine leicht konische Form ergibt. In die Grube wurde dann die Unterkonstruktion eingehängt und einbetoniert. Der Beton wurde verdichtet. Oben wurde eine Schalung gesetzt, die den sichtbaren Teil des Fundamentklotzes dreieckig gestaltet, so dass Mast, Befestigungsplatten und Fundament ein harmonisches Ganzes bilden.

Unterkonstruktion

Die Unterkonstruktion besteht aus zwei dreieckigen Platten. Die untere ist mit den Verankerungen verschweißt und im Beton des Fundaments plan einbetoniert. Die obere ist mit der unteren über zwei Laschen und einer Welle an beiden Platten sowie einer Schraube so verbunden, dass der Mast mit der Oberplatte gekippt und mit einer starken Schraube gesichert werden kann.

Nach dem Aushärten des Betons hatte sich gezeigt, dass die untere Platte ganz geringfügig von der Waagerechten abwich. Außerdem zeigte eine Probemontage des Mastes, dass der Mast in der Welle ein kleines Spiel hatte. Aus beidem wurde eine Lösung. Das Spiel des Mastes wurde genutzt, um mit zwei kräftigen passenden Schrauben und Muttern neben den Laschen den Mast in dieser Richtung genau senkrecht zu stellen und spielfrei zu verspannen. Die Schrauben werden nach dem Mastaufbau lose eingesetzt und verspannt. Mit der Schraube in der anderen Richtung wurde auch diese genau in die Senkrechte gebracht, so dass der Mast nun wirklich exakt senkrecht steht. Das Hochklettern auf 4 m und Rütteln am Mast ergab weder ein Spiel noch eine merkbare Vibration.

Auf der kippbaren Platte wird der TRUSS-Mast mit zwei Endkonussen und 12 mm Schrauben verschraubt. In der Mitte des Mastes steht auf einem kleinen Bock die 500 kg Alko-Winde. Ich habe mich für eine Handwinde entschieden – für den Fall, dass einmal ein starker Wind oder Eis zuerst das Stromnetz abschaltet.

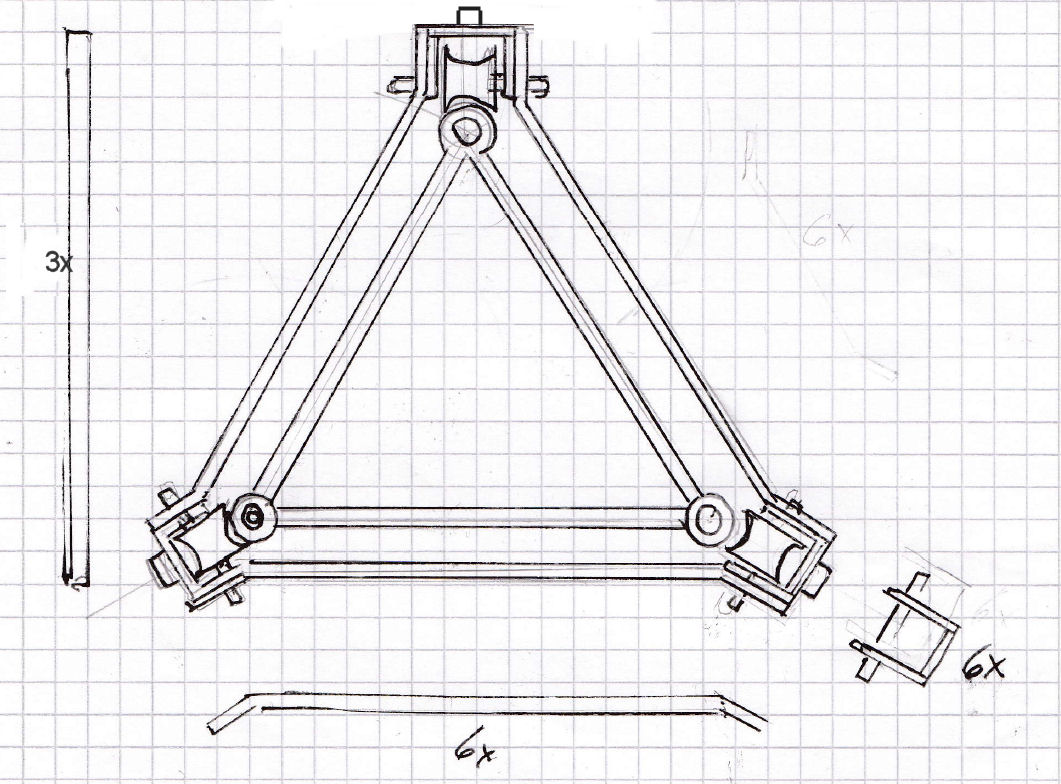

Schlitten

Während die Unterkonstruktion schwer und massiv gebaut ist, wurde für den Schlitten eine leichtere Konstruktion gefunden. Jeweils 3 gebogene Flachstahlteile und 3 U- förmige Winkel wurden miteinander verschweißt und bilden einen Gleitbügel. Die Winkel nehmen die drei Myramid-Rollen auf, die auf dem Mast gleiten.

Die beiden Mastbügel sind mit drei T-Profilen im Abstand von 1.50m verschweißt. Eines der drei T-Profile ist länger. An ihm ist die Rotorplatte und die Platte für das Oberlager angeschweißt. Beide Platten sind mit Querstreben gesichert, die die Last des Rotors und des Lagers aufnehmen. Die Bohrungen wurden nach den Datenblättern des Rotors und des Oberlagers eingearbeitet. Rotor und Oberlager müssen nach der Montage des Schlittens exakt übereinander stehen und das taten sie auch.

Oberteil

Das Oberteil des Mastes ist unspektakulär. Auf einer dreieckigen Platte sind oben 2 Winkeleisen montiert, zwischen denen die beiden Umlenkrollen für das Zugseil laufen. Das Zugseil ist mit einem Blech abgedeckt. Das gibt einen geringen Schutz und hindert das Herausgleiten des entlasteten Seils aus den Rollen. Unter der Platte sitzt im Mast ein Rastmechanismus, in den sich der Schlitten beim Hochziehen einklinkt. Nachdem der Schlitten nach dem Fallen des Rastbügels etwas abgesenkt wird ruht er auf diesem Bügel und das Seil wird entlastet. Das Seil muss also nur beim Hinauf- oder Herunterfahren „arbeiten“. Beim Herunterfahren muss der Schlitten mit der Winde dann in die oberste Position „auf Anschlag“ gefahren werden. Dann wird der Rasthebel über ein Dyneema-Seil gehalten und der Schlitten kann heruntergekurbelt werden. Die Befestigung des Oberteiles am Mast erfolgte wieder über drei Halbkonusse, die man bei /2/ extra bestellen muss.

Montage

Vor der Montage wurde mit einem 4m-Mastsegment die Funktionsfähigkeit aller Teile geprüft. Dann ging der Aufbau des Mastes zügig vonstatten.

Zunächst wurde ein 4m Segment HD-43 mit der Bodenplatte verschraubt und versplintet. Die Bodenplatte wurde gekippt und dann wurde der Schlitten in das erste Mastsegment eingefädelt. Das Ganze wurde auf einem Bock abgelegt. Jetzt wurde das zweite 4m-Segment mit den Konusverbindern (sie gehören zum Lieferumfang jeden Segments) in das erste eingesetzt und ebenfalls mit Konusstiften gesichert und versplintet. Es empfiehlt sich zwischen Mast und Sicherungsstift geeignete Scheiben bereitzuhalten und einzusetzen. Dann wurde eine höherer Bock untergestellt und in gleicher Weise das mit dem Oberteil verbundene und vormontierte 2m Endstück angefügt. Dann ist das Zugseil einzufädeln und mit dem Schlitten zu verbinden. Es wurde ein 5mm Edelstahlseil (flexibel) von 25 m Länge gewählt. Auch die Zugschnur zum Rastbügel muss mit einem Karabinerhaken nun eingehängt werden. Nun ist der 10m-Mast fertig zum Aufrichten.

An dieser Stelle muss ich noch den größten Standortvorteil meines QTH hervorheben. Das sind meine Nachbarn. Sie haben nicht nur den alten Mast und dessen „Strahlung“ 3 Jahre freundlich toleriert. Sie haben sich für mein Hobby interessiert und sie haben mir bei der Suche einer Störung bereitwillig geholfen. Und wie man in den Bildern sieht, halfen sie bei der Herstellung und beim Aufbau des Mastes tat- und zugkräftig.

Beim Hochziehen des Mastes zeigte sich der Vorteil des leichten aber stabilen HD-43 Systems. Ein Bergsteigerseil und eine Mannschaft aus je 2 Mann „Zugteam“ und „Schubteam“ stellten den Mast ohne eine Hilfskonstruktion in einer Minute sanft senkrecht. An dieser Stelle gab es ein kurzes Richtfest.

Die weiteren Schritte sind: Verschrauben des Rotors mit der Rotorplatte des Drehgestells, Einfädeln des vorbereiteten Mastes (Verjüngung vom 50mm Außendurchmesser auf 30mm Innendurchmesser in mehreren Segmenten) in Oberlager und Rotor sowie ein kurzer Rotorprobelauf. Wenn bis hierher alles stimmt, kann der Beam eingesetzt werden. Dazu werden die beiden Dyneema-Seile in der Strahleröffnung an einer Seite ausgehängt und nach Einfädeln des Beams in den Mast wieder eingehängt. Vorher ist der Rotor auf die Position zu stellen, in die die Strahlrichtung nach Montage zeigt. Jetzt müssen noch die Speisekabel für den Beam und den mit angehängten Multidipol W8010 und das Rotorkabel befestigt werden.

Nachdem dies passiert war, trat zum ersten mal die Winde in Aktion. Sanft ging der Schlitten nach oben, rastete ein und stand.

Materialien, Hinweise, Änderungsmöglichkeiten

Bei den verwendeten Materialien wurde Wert auf Korrosionsbeständigkeit gelegt. Das TRUSS Al-Material weist eine gute Witterungsbeständigkeit aus. Die Stahlteile wurden verzinkt und für Schrauben, Scheiben, Seile, Seilklemmen, Karabinerhaken etc. wurde V4A bzw. V2A-Material gewählt.

Die TRUSS-Segmente weisen an den Enden eine gewölbte Schweißnaht zwischen Mastrohr und Verbinderaufnahme auf. Diese ist ein Hindernis für die Myramidrollen, die über die Außenkante laufen, daher wurden die Schweißnähte in diesem Bereich geglättet. Die in dem Bereich sitzenden Konusstifte wurden so weit gekürzt,dass sie nicht hervorstehen. Letzteres ist unbedenklich. Die Schwächung der Schweißnaht sollte kein Problem darstellen, da die Naht offenbar lunkerfrei durchgeschweißt ist und die Materialdicke dort der des übrigen Mastes entspricht. Diese Stelle wird periodisch kontrolliert werden. Will man die Schweißnaht mit der Wulst belassen, muss man die Myramidrollen straff federnd lagern und eine aufwändigere Konstruktion der Gleitbügel wählen.

Die Unterbringung des Windenbockes im Inneren des untersten Mastsegmentes ermöglicht das hindernisfreie Rasenmähen um das Mastfundament. Die Windenkurbel wurde für diesen Montageort gekröpft. Die untere Endposition des Schlittens liegt damit etwas über der Kurbel. Der Schlitten wird auf ein kurzes Kantholz abgesetzt. Wenn man das vermeiden will, benötigt man unten eine Umlenkrolle und muss die Winde seitlich an die Dreiecksplatte als Anhang setzen. Die Windenkurbel habe ich mit einem Fahrradschloss gegen neugierige Kinderhände gesichert,

Abschließender Hinweis: Der Autor haftet nicht für Schäden die sich eventuell aus der Nutzung dieses Artikels von Teilen daraus oder aus Nachbauten ergeben können.

Literaturhinweise: